Akıllı Lojistik Planlamasının Dört Temel Stratejisinin Açıklanması

Üretim sektörü zeka ve otomasyona doğru hızla ilerlerken, çok katlı fabrikalar yüksek alan kullanımı nedeniyle popülerlik kazanıyor. Ancak, malzemelerin karmaşık dikey ve yatay akışı genellikle verimliliğin artırılmasında bir darboğaz haline geliyor. Büyük ölçüde manuel operasyonlara dayanan geleneksel lojistik sistemleri yüksek maliyetlere, düşük verimliliğe, sık sık yaşanan sevkiyat hatalarına ve potansiyel güvenlik risklerine yol açıyor.

Peki, çok katlı fabrikalar lojistik personeli ihtiyacını nasıl ortadan kaldırabilir ve tamamen akıllı bir lojistik döngüsüne nasıl ulaşabilir?

Bu makale, fabrika planlamasının temel prensiplerine dayanan, kanıtlanmış bir "sıfır lojistik personeli" akıllı lojistik çözümünü ele alıyor ve işletmelerin kesintisiz ve otomatik malzeme akışının kilidini açmasına yardımcı oluyor.

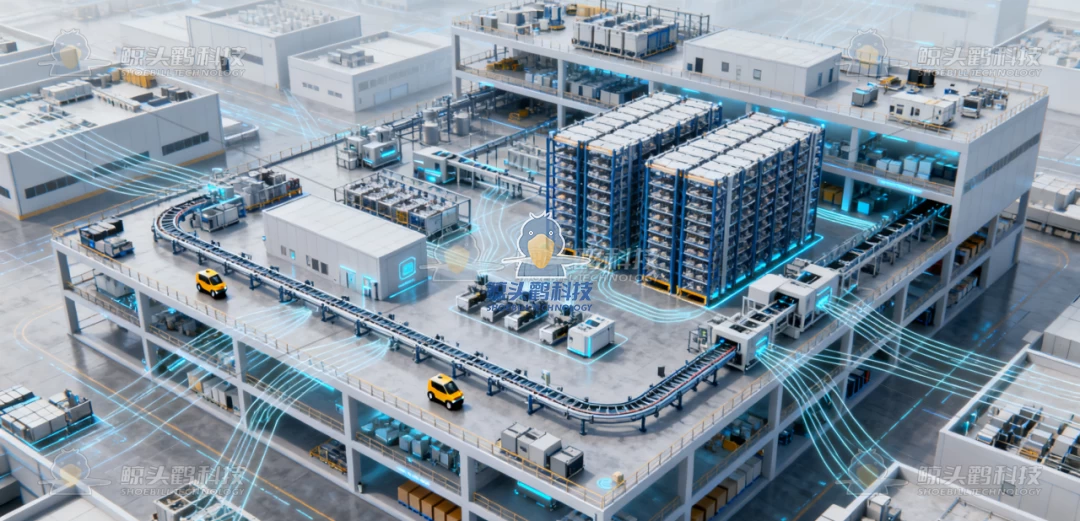

Tüm Katlara Yayılan Merkezi Otomatik Depo: Dikey Lojistik Zorluklarını Çözmek

Çok katlı fabrika lojistiğindeki en büyük zorluk, katlar arası malzeme transferinde yatmaktadır. Geleneksel sistemlerde, çalışanlar asansörler kullanarak katlar arasında malzeme taşırlar. Bu, genellikle farklı katlarda envanter birikmesine neden olan zaman alıcı ve verimsiz bir süreçtir.

Bu sorunu çözmenin anahtarı, "merkezi otomasyonlu depo tasarımı" nda yatıyor . Fabrikanın merkezine bir otomasyonlu depolama ve geri alma sistemi (ASRS) yerleştirilerek ve zeminden tepeye kadar tüm katları birbirine bağlayan dikey asansörler entegre edilerek, ASRS temel "dikey lojistik merkezi" haline geliyor.

Hammaddeler, yarı mamuller ve mamuller dahil olmak üzere tüm fabrika malzemelerinin "merkezi dağıtım merkezi" olarak hizmet veren ASRS, her üretim katının ayrı depolama alanlarına ihtiyaç duymadan faaliyet göstermesini sağlar. Malzemeler, her kattaki belirlenmiş giriş/çıkış noktalarından doğrudan depolanır veya alınır.

Örneğin, birinci kattan teslim alınan ve kontrol edilen hammaddeler ASRS'nin alt bölümünde depolanabilir. Üçüncü kattaki üretim hattında malzeme gerektiğinde, sistem asansöre otomatik olarak malzemeleri üçüncü kat arayüzüne tam olarak teslim etmesi talimatını verir. Benzer şekilde, beşinci kattan gelen yarı mamul ürünler daha sonraki planlama için ASRS'ye iade edilebilir.

Bu tasarım, dikey lojistik kanalını tamamen açarak, birden fazla kat arasında insansız ve kesintisiz malzeme transferini mümkün kılar.

ASRS ile Entegre AGV'ler: Her Katta "Son Mili" Tamamlamak

Dikey lojistik çözüldükten sonra, hammaddelerin üretim hatlarına kısa mesafelerde taşınması ve bitmiş ürünlerin aynı kattaki depolara geri gönderilmesi AGV'ler (Otomatik Yönlendirmeli Araçlar) tarafından gerçekleştirilir.

Bu planlama çerçevesinde, AGV'ler merkezi ASRS sistemiyle tamamen entegredir. Üretim sistemi bir malzeme talebi gönderdiğinde, ASRS gerekli malzemeleri otomatik olarak alır ve AGV yerleştirme istasyonuna yerleştirir. AGV daha sonra, malzemeleri üretim hattı raflarına hassas bir şekilde teslim etmek için önceden haritalanmış veya lazer kılavuzlu bir yolu izler. Üretim tamamlandığında, AGV bitmiş ürünleri ASRS'nin giriş limanına geri aktarır ve aynı katta hammadde → üretim → bitmiş ürünler şeklinde kapalı devre bir akış oluşturur.

Tüm süreç manuel sürüş veya planlama olmadan gerçekleşir. AGV'ler, üretim ritimlerine göre hızlarını ve rotalarını dinamik olarak ayarlayarak iş gücü yoğunluğunu, malzeme kaybını ve transfer hatalarını en aza indirir.

Nakliye Alanına Doğrudan Konveyör Hatları: Gereksiz Bağlantıların Ortadan Kaldırılması

Geleneksel olarak, mamul mallar ASRS'den sevkiyata birkaç ara adımla taşınır: depoya alma, geçici depolama ve sevkiyat bölgesine manuel transfer. Bu süreç verimsizdir ve geçici istiflemeden kaynaklanan karışıklıklara açıktır.

Planlamacılar, bu sorunu aşmak için ASRS'yi doğrudan sevkiyat alanına bağlayan tam otomatik bir konveyör hattı kurabilirler . ASRS, bitmiş ürünleri sipariş gereksinimlerine göre otomatik olarak serbest bırakır ve konveyör, bunları herhangi bir manuel müdahale olmadan doğrudan ayırma istasyonlarına veya yükleme platformlarına teslim eder.

Toplu kamyon siparişlerinde, konveyör ürünleri doğrudan ilgili yükleme alanına taşıyabilir. Küçük veya çoklu siparişlerde, konveyörün ucundaki sıralama sistemi, ürünleri varış noktasına göre otomatik olarak sınıflandırır ve kurye veya lojistik alımına hazır hale getirir. Bu basitleştirilmiş tasarım, geçici depolama ve manuel transfer

gibi gereksiz adımları ortadan kaldırarak , siparişin alınmasından sevkiyata kadar geçen süreyi %50'den fazla kısaltırken sipariş karışıklığı risklerini de azaltır.

Merkezi Malzeme Beslemesi: Kaynaktan Manuel Katılımı Azaltma

Ana ürün lojistiğinin ötesinde, vidalar, yapıştırıcılar veya ambalajlar gibi yardımcı malzemelerin taşınması da, her üretim hattının bunları talep etmesi ve manuel olarak taşıması durumunda önemli miktarda iş gücü gerektirebilir.

Çözüm: merkezi bir besleme sistemi.

Fabrika içinde özel bir yardımcı malzeme deposu kurulmuştur. Üretim programlarına bağlı olarak, küçük AGV'ler veya boru hattı taşıma sistemleri, yardımcı malzemeleri her hattın tedarik istasyonuna düzenli aralıklarla hassas bir şekilde teslim eder. Örneğin, montaj sırasında mini AGV'ler vida ve somunları saatlik olarak teslim edebilir; paketleme için ise bir boru hattı sistemi, karton ve bantları doğrudan paketleme istasyonlarına besleyebilir.

Bu "proaktif teslimat" modu, geleneksel "talep üzerine talep" sisteminin yerini alarak, her hattın özel lojistik personeli olmadan zamanında malzeme ikmali almasını sağlıyor ve böylece "sıfır lojistik personeli" hedefine doğru daha da ilerliyor.

Dört Entegre Çözüm: Eksiksiz Akıllı Lojistik Ekosistemi Oluşturma

Tüm katlara yayılan merkezi bir dikey depodan, kat içi malzeme akışını yöneten AGV'lere, doğrudan sevkiyat limanlarına ulaşan konveyör hatlarına ve yardımcı malzeme ikmalini kapsayan merkezi malzeme tedarikine kadar, bu dört temel çözüm birbirinden bağımsız olarak var olmaz. Bunun yerine, birbirine bağlı sistemler aracılığıyla kapsamlı ve kusursuz bir akıllı lojistik sistemi oluştururlar.

Temel hedefi operasyonları "azaltmak, hatta tamamen insansızlaştırmak" olan bu sistem, ekipman ve sistemlerin derinlemesine iş birliği sayesinde lojistik personeline olan bağımlılığı tamamen ortadan kaldırmakla kalmıyor, aynı zamanda verimli, hassas ve uygun maliyetli bir malzeme akışı sağlıyor. Çok katlı fabrikalar için bu, yalnızca lojistik modellerinde bir iyileştirme değil, aynı zamanda üretim verimliliği ve yönetiminde de kapsamlı bir iyileştirme anlamına geliyor. Malzeme akışı artık manuel müdahale gerektirmediğinde, fabrikalar üretim süreçlerini optimize etmeye ve ürün kalitesini iyileştirmeye daha fazla odaklanabilir ve böylece akıllı üretimin yeni bir çağına adım atılabilir.

Gelecekte, 5G, Nesnelerin İnterneti ve Yapay Zeka gibi teknolojilerin daha da yaygınlaşmasıyla, çok katlı fabrikalardaki akıllı lojistik, AGV'lerin ve robotların işbirlikçi çalışması ve dikey depolarda sipariş tahminlerine göre otomatik envanter ayarlamaları gibi daha da dinamik ve akıllı iyileştirmelere ulaşacaktır. Ancak teknoloji nasıl gelişirse gelişsin, "alan kullanımına dayalı ve tüm sürecin insansız yürütülmesini hedefleyen" planlama mantığı, çok katlı fabrikalardaki akıllı lojistiğin temel rekabet gücü olmaya devam edecektir.

[Şanghay Ayakkabı Gagalı Kuş Teknolojisi]

Shoebill Technology, kullanıcı dostu ve uygun fiyatlı, sektör lideri bir fabrika planlamanıza yardımcı olacak!

Yeni bir tesis inşa ediyor veya mevcut bir tesisi yeniliyor olun, park planlaması, mimari tasarım, yerleşim planlaması, otomasyon ve lojistik tasarımı, standartlaştırılmış endüstriyel iç tasarım, dijital tasarım, akıllı kampüsler, gelişmiş görselleştirme ve uygulama desteği dahil olmak üzere kapsamlı, tek elden hizmetler sunuyoruz.

Uygulamaya öncelik veriyoruz ve projenizin uygulamaya geçtiğinde sektörde bir ölçüt haline gelmesini sağlıyoruz.

Müşterileri arasında Heli Forklift, Qianjiang Motorcycle, Giti Tire, Baoxiniao ve Yangquan Valve gibi sektör liderleri yer alıyor.

Mobil: 13262659820

Resmi Web Sitesi: www.shoebilltech.com

E-posta: shoebill@balaena.cn